Appearance

《隧道防火保护板》GB 28376-2012

🗓️ 住房和城乡建设部 实施时间:2012-09-01

前言

中华人民共和国国家标准

隧道防火保护板

Fireproof board for tunnels

GB 28376-2012

2012-05-11发布 2012-09-01实施

中华人民共和国国家质量监督检验检疫总局

中国国家标准化管理委员会 发布

本标准第5章、第7章为强制性的,其余为推荐性的。

本标准按照GB/T 1.1—2009给出的规则起草。

本标准由中华人民共和国公安部提出。

本标准由全国消防标准化技术委员会防火材料分技术委员会(SAC/TC 113/SC 7)归口。

本标准负责起草单位:公安部四川消防研究所、交通部公路科学研究院。

本标准参加起草单位:四川天府防火材料有限公司、上海新垄防火材料有限公司、重庆盛世涂料有限公司、长沙威特消防新材料科技有限公司、江西博奥防火材料有限公司、浙江东阳八佰家防火材料有 限公司。

本标准主要起草人:袁亚利、程道彬、聂涛、毛朝君、濮爱萍、王鹏翔、余威、张才、姚建军、刘恒权、 曾绪斌。

1 范围

本标准规定了隧道防火保护板的术语和定义、产品分类、要求、试验方法、检验规则和包装、标志、运输和贮存。

本标准适用于在公路、城市交通隧道的混凝土结构表面使用的隧道防火保护板,铁路隧道可参照执行。

2 规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB/T 191 包装储运图示标志

GB/T 7019-1997 纤维水泥制品试验方法

GB/T 8626 建筑材料可燃性试验方法

GB/T 9265 建筑涂料 涂层耐碱性的测定

GB/T 9978.1 建筑构件耐火试验方法 第1部分:通用要求

GB 14907 钢结构防火涂料

GB/T 20284 建筑材料或制品的单体燃烧试验

GB/T 20285 材料产烟毒性危险分级

GB 50010 混凝土结构设计规范

GA/T 714-2007 构件用防火保护材料快速升温耐火试验方法

JC/T 646—2006 玻镁风管

3 术语和定义

下列术语和定义适用于本文件。

3. 1 陡道防火保护板 fireproof board for tunnels

固定安装在公路和城市交通隧道的混凝土结构表面,能提髙隧道结构耐火极限的防火保护板。

3.2 单一隧道防火保护板 single -composition fireproof board for tunnels

由单一匀质材料构成的隧道防火保护板。

3.3 复合隧道防火保护板 multi-composition fireproof board for tunnels

由两种或两种以上材料(含装饰面板)复合而成的隧道防火保护板。

4 产品分类

4.1 分类

4.1.1 按结构分为:

a)单一隧道防火保护板,用符号D表示;

b)复合隧道防火保护板,用符号F表示。

4.1.2 按耐火试验升温曲线分为:

a)BZ类:按GB/T 9978.1规定的标准升温曲线和测量的隧道防火保护板;

b)HC类:按GA/T 714—2007规定的HC升温曲线进行升温和测量的隧道防火保护板;

c)RABT类:按GA/T 714—2007规定的RABT升温曲线进行升温和测量的隧道防火保护板;

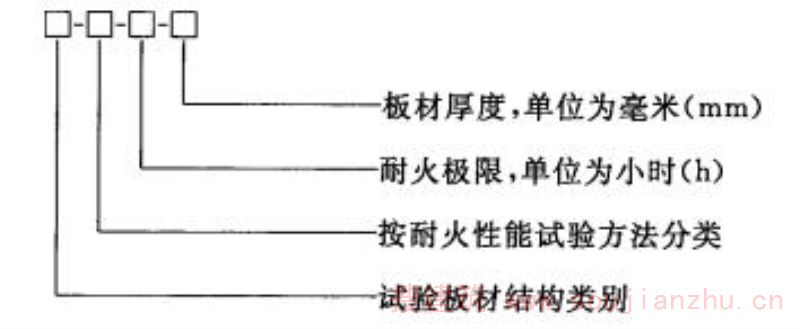

4.2 型号

隧道防火保护板的型号编制方法为:

示例1:

D-BZ-2.00-30,表示板材厚度为30 mm,按标准曲线升温,耐火极限为2.00 h的单一隧道防火保护板。

示例2:

F-HC-2.00-30,表示总厚度为30 mm,按HC曲线升温,耐火极限为2.00 h的复合隧道防火保护板。

示例3:

D-BABT-1.50-30,表示板材厚度为30 mm,按RABT曲线升温,耐火极限为升温1.50 h、降温1.83 h的单一隧道防火保护板。

5 要求

5.1 外观质量

隧道防火保护板(以下简称板材)应至少有一个是平整的,板材不应有裂纹、分层、缺棱、缺角、 鼓泡、孔洞、凹陷等缺陷。复合隧道防火保护板的装饰面板如果为金属材料,对金属面板应进行防腐处理。

5.2 尺寸和尺寸偏差 5.2.1 尺寸

板材的长不宜超过3000mm、宽不宜超过1250mm、厚度不宜超过70mm。

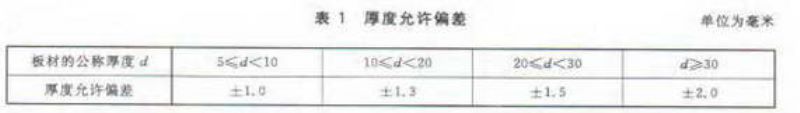

5.2.2 尺寸偏差

板材的长度和宽度尺寸偏差为±3mm。板材的厚度尺寸允许偏差应符合表1的规定。板材长度小于2000mm时,其对角线之差应小于5mm;板材长度大于2000mm时,其对角线之差应小于7mm。

5.3 面密度

板材的面密度不应超过25kg/m²。

5.4 边缘平直度

板材的边缘平直度应小于0.3%,板材与参考直线的最大距离应小于5mm。

5.5 干态抗弯强度

板材的干态抗弯强度应不低于6MPa。

5.6 吸水饱和状态抗弯强度

吸水饱和状态抗弯强度应不低于干态抗弯强度的70%。

5.7 吸湿变形率

板材的吸湿变形率应不大于0.20%。

5.8 抗返卤性

按6.7的要求试验后.板材应无水珠、无返潮。

5.9 产烟毒性

板材的产烟毒性应不低于GB/T 20285中ZA1级。

5.10 耐水性

按6.9的要求试验30d后,板材应无开裂、起层、脱落,允许轻微发胀和变色。

5.11 耐酸性

按6.10的要求试验15d后,板材应无开裂、起层、脱落,允许轻微发胀和变色。

5.12 耐碱性

按6.11的要求试验15d后,板材应无开裂、起层、脱落,允许轻微发胀和变色。

5.13 耐湿热性

按6.12的要求试验30d后,板材应无开裂、起层、脱落,允许轻微发胀和变色。

5.14 耐冻融循环性

按6.13的要求试验15次后,板材应无开裂、起层、脱落,允许轻微发胀和变色。

5.15 耐盐雾腐蚀性

按6.14的要求试验30次后,板材应无开裂、起层、脱落,允许轻微发胀和变色;如装饰面板为金属 材料,其金属表面应无锈蚀。

5.16 燃烧性能

板材的燃烧性能应满足表2的规定。

5.17 吸水率

板材的系数率应不大于12.0%。

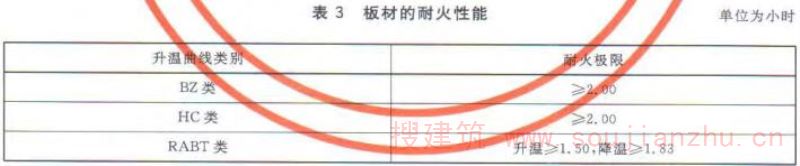

5.18 耐火性能

板材的耐火性能应满足表3的规定。

<o:p></o:p>

6 试验方法

6.1 外观质量

板材的外观质量检查采用目测的方式进行。<o:p></o:p>

6.2 尺寸和尺寸偏差

6.2.1 量具

测量所使用的量具包括精度为1mm的钢卷尺和精度为0.02mm的游标卡尺。

6.2.2 长度、宽度和对角线测量

分别用钢卷尺在板边的中点和距两端25mm处测量,各测量长度和宽度2次,精确至1mm。测量 时,应避开肉眼可见的局部缺陷,6次测量结果的算术平均值即作为板材的长度或宽度。

用钢卷尺测量板材的对角线长度,精确至1mm。

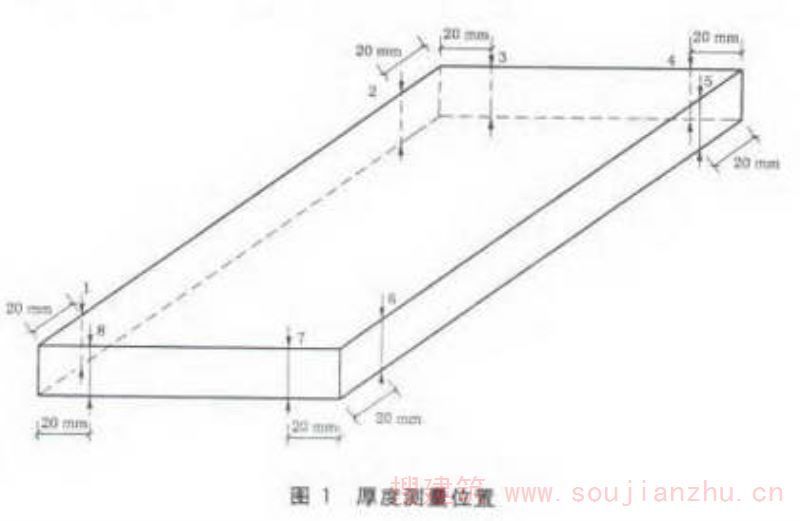

6.2.3 厚度测量

按图1所示的位置,在板材的四边均匀选择8个测量点,用游标卡尺分别测量其厚度,精确至0.1mm。8个测量结果的平均值即为板材厚度。

6.2.4 面密度

取600mm×600mm试件3块(包括装饰面板和阻燃隔热层,如装饰面板为多层面板叠加,以实际隧道工程使用的层数为准),分别称其试件质量,精确至1g,并分别测定相应试件长度及宽度,精确至1mm。按式(1)计算面密度:

式中:

d——面密度.单位为千克每平方米(kg/m²);

m——样品质量,单位为千克(kg);

l—— 样品长度,单位为米(m);

b——样品宽度,单位为米(m)。

取3块试样的平均值作为试样的面密度。

6.2.5 边缘平直度测量

将板的四边依次分别靠在一条长度大于板边的参考直线上,用游标卡尺测量板边和参考直线的最大距离,精确至0.1mm。

按式(2)计算边缘平直度:

式中:

P——边缘平直度,(%。);

h——板边和参考直线的最大距离,单位为毫米(mm);

L——板材测量边,单位为毫米(mm)。

取四边的最大计算值作为试样的边缘平直度。

6.3 理化性能

6.3.1 试件的制备

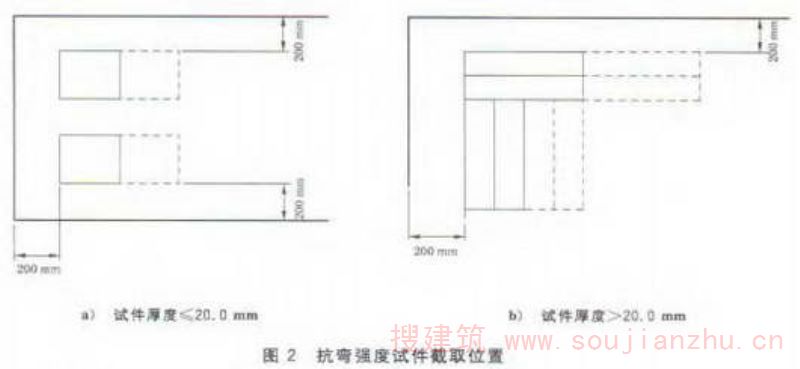

理化性能试件均应在距板边不小于200mm的位置截取。其中,干态抗弯强度和吸水饱和状态抗弯强度试件的截取位置应符合图2的要求。

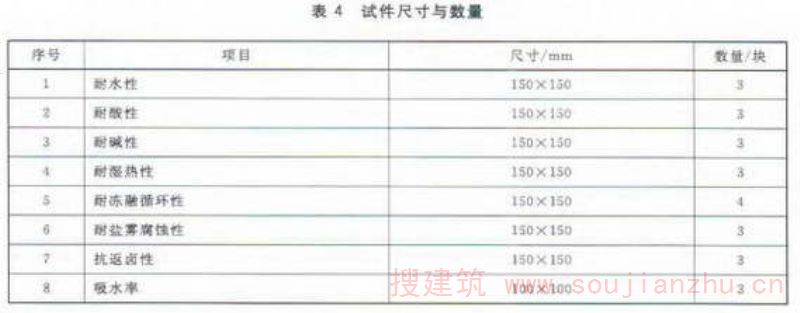

6.3.2 尺寸与数量

理化性能试验的试件尺寸与数量见表4。

6.4 干态抗弯强度

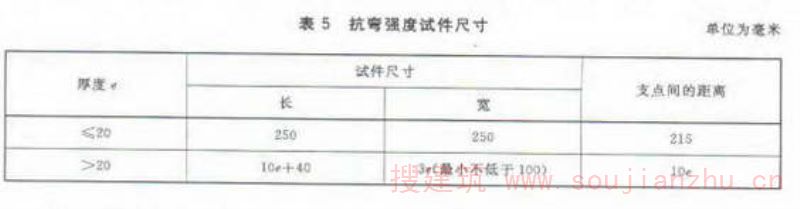

当试件厚度e≤20 mm时,按图2a)实线所示位置从每张板截取2个试件;e>20mm时,按图2b) 实线所示位置从每张板上载取4个试件,试件尺寸见表5。将试件放入100℃〜105℃的烘箱中烘干至质量恒定,判定条件为间隔2h前后两次称量的质量变化率不超过1%。将烘干的试件放入干燥器中, 冷却至室温后,按GB/T 7019—1997中9.3.4和9.4.2的规定测试并计算试件的抗弯强度。2个试件取4次试验结果的平均值,4个试件取8次实验结果的平均值作为试件的干态抗弯强度。

6.5 吸水饱和状态的抗弯强度

试件厚度e≤20mm时,按图2a)虚线所示位置从每张板截取2个试件;e>20mm时,按图2b)虚线所示位置从每张扳上截取4个试件,试件尺寸见表5。将试件在温度5℃〜35℃的水中放置24h以 上后,取出用湿毛巾擦去表面水珠,立即按GB/T 7019—1997中的9.3.4和9.4.2的规定测试并计算试件的抗弯强度。2个试件取4次试验结果的平均值,4个试件取8次试验结果的平均值作为吸水饱和状态的抗弯强度。

6.6 吸湿变形率

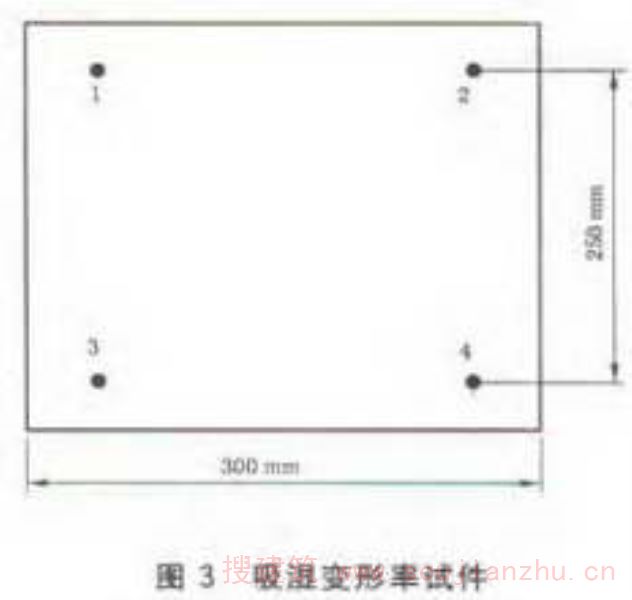

截取300mm×300mm的试件2块,在试件表面按图3所示确定四个参考点,参考点依次相距250mm。将试件浸于5℃~35℃的水中24h以上,取出试件,用游标卡尺准确测量1—2,2—3,3—4, 4—1之间的距离。然后将试件放于(60±3)的℃内干燥24h~28h后取出,冷却至室温后,再测量 1—2,2—3,3—4,4—1之间的距离,精确到0.02mm。

按式(3)计算吸湿变形率:

式中:

S——吸湿变形率,(%);

L1——参考点吸湿后的距离,单位为毫米(mm);

L2——参考点干燥后的距离,单位为毫米(mm)。

取四段距离测量数据的算术平均值作为试样的吸湿变形率。

6.7 抗返卤性

在一组试样的三块板上各任意切下一块150mm×150mm的试样,放入相对湿度为90%~95%, 温度(40±2)°C的恒温恒湿箱中(24±2)h后取出,现察有无水珠或返潮现象。

6.8 产烟毒性

按照GB/T 20285的要求进行检验和分级。如果复合隧道防火保护版的装饰面板为金属材料,则取其阻燃隔热层进行检验和分级。

6.9 耐水性

按照6.3的要求制作试件,将试件的2/3浸入自来水中至规定时间,3个试件中至少2个合格。

6.10 耐酸性

按照6.3的要求制作试件,将试件的2/3浸入3%的盐酸溶液中至规定时间,3个试件中至少2个合格。

6.11 耐碱性

按照6.3的要求制作试件,将试件的2/3浸入碱溶液中至规定时间,碱溶液(饱和氢氧化钙)的配制按GB/T 9265进行。3个试件中至少2个合格。

6.12 耐湿热性

按照6.3的要求制作试件,并按照GB 14907规定的试验方法进行试验,3个试件中至少2个合格。

6.13 耐冻融循环性

按照6.3的要求制作4个试件,取其中1个作为对照样,其他3个试件在常温下放置24h后,置于 (23±2)°C的水中18h,然后将试件放入(-20±2)℃的低温箱中3h,再将试件从低温箱中取出,立即放入(50±2)°C的恒温箱中3h,取出试件。重复上述操作至规定的次数,然后取出试件放置1h,同对照样进行比较,观察试件有无开裂、起层、脱落、变色等现象。3个试件中至少2个合格。

6.14 耐盐雾腐蚀性

6.14.1 试验设备

试验设备为盐雾箱或盐雾室。

盐雾箱(室)内的材料不应影响盐雾的腐蚀性能;不应将盐雾直接喷射在试件上;箱(室)顶部的凝聚盐水液不应滴在试件上;从四壁流下的盐水液不应重新使用。

盐雾箱(室)内应有空调设备,将盐雾箱(室)内空气温度控制在(35±2)℃范围内,并保持相对湿度大于95%。

盐水溶液由化学纯氯化钠和蒸馏水组成,其质量浓度为(5±0.1)%,pH值应控制在6.5~7.2之间。

盐雾箱(室)内的降雾量应控制在1 mL/(h▪80cm²)~2 mL/(h▪80cm²)之间。

6.14.2 测量仪表的精确度

测量仪表的精确度应在如下范围内:

——温度:±0.5℃;

——湿度:±2%;

——酸度:±0.1pH。

6.14.3 试验步骤

6.14.3.1 试验开始前,应将试件表面擦拭干净。将试件安放在盐雾箱(室)内。

6.14.3.2 以24 h为1周期,先连续喷雾8 h,然后停16 h,共试验5个周期。

6.14.3.3 喷雾时,盐雾箱(室)内保持温度(35±2)℃,相对湿度大于95%;停止喷雾时,不加热,关闭盐雾箱(室),自然冷却。

6.14.3.4 试验结束后,取出试件在室温下干燥后,观察试件有无开裂、起层、脱落、变色,3个试件中至少2个合格。

6.15 燃烧性能

板材的燃烧增长速率指数(FIGRA0.4MJ)、600 s内总热释放量(THR600s)、火焰横向蔓延长度(LFS)按GB/T 20284的规定进行试验。焰尖高度(Fs)按GB/T 8626的规定进行试验。

注:按GB/T 8626的规定进行试验时,在试样表面点火30 s,60 s内记录最大焰尖高度(Fs)。

6.16 吸水率

按JC/T 646—2006附录B进行检验,其中电热恒温干燥箱温度范围应控制在45℃〜50℃。

6.17 耐火性能

6.17.1 试验装置

BZ类试件的耐火试验炉及炉压测量与控制设备、燃烧系统、约束边界条件、仪器没备的精确度应符合GB/T 9978.1的规定要求。

RABT类和HC类试件的耐火试验炉及炉压测量与控制设备、燃烧系统、试件变形测量仪器、约束边界条件、仪器设备的精确度应符合GA/T 714—2007的规定要求。

6.17.2 耐火性能试件及安装 6.17.2.1 耐火性能试件的基材要求

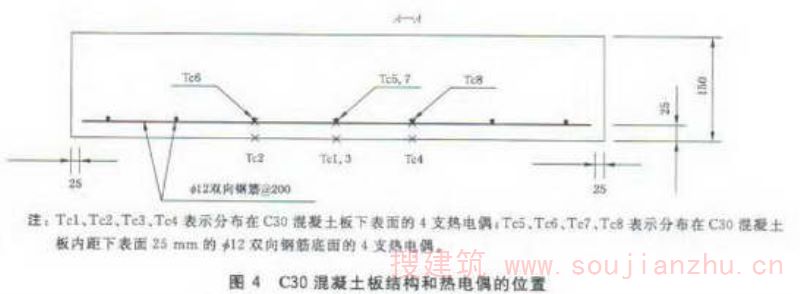

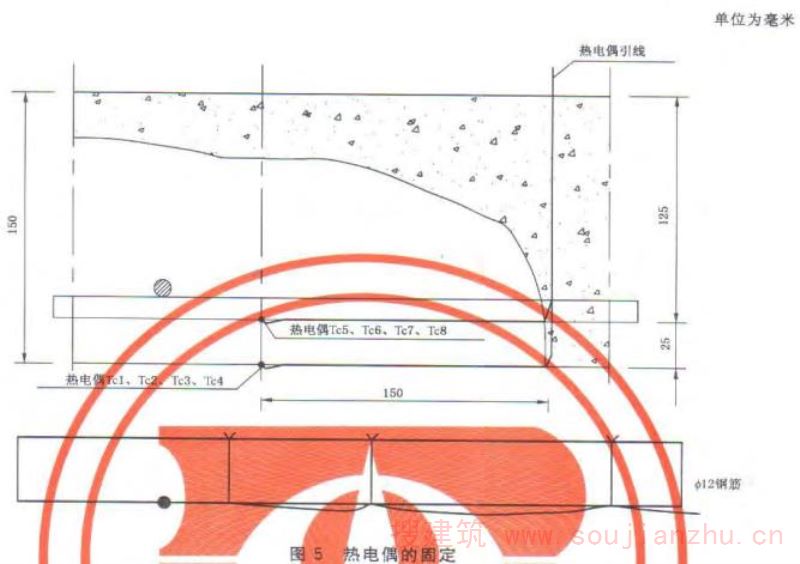

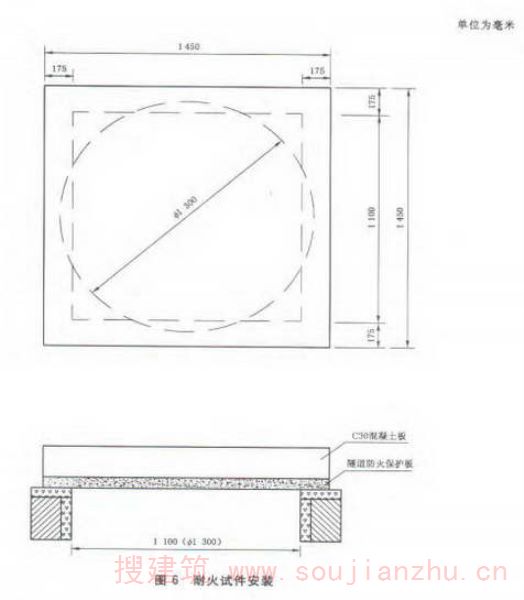

试验用基材应为强度等级符合GB 50010规定的C30混凝土板,其厚度为150mm,尺寸为1450mm×1450mm,底面钢筋保护层厚度为25mm。混凝土板的结构和热电偶的位置以及热电偶的固定分别见图4、图5。

6.17.2.2 耐火性能试件制备

将隧道防火保护板按其产品的施工工艺要求固定在上述试验用混凝土基材下表面,构成耐火性能试件。隧道防火保护板的固定安装应至少包含一个典型拼接方式,且应使用典型拼接处直接受火。

6.17.3 升温曲线及耐火试验

BZ类试件的升温曲线、炉内压力、炉内温度、试件内部温度测量及控制应按GB/T 9978. 1的规定进行。

RABT类和HC类试件的升温曲线、炉内压力、炉内温度、试件内部温度测量及控制应按 GA/T 714—2007的规定进行。

6.17.4 耐火极限的判定

耐火试验过程中,当出现下列任一项结果时,则表明试件达到耐火极限:

a) 混凝土板底面上的任一测温点温度大于380℃;

b)混凝土板内25mm保护层钢筋网底面上的任一测温点温度大于250℃。

6.17.5 耐火性能的表示

耐火性能应以升温曲线类别、隧道防火保护板厚度(mm)和耐火性能试验时间或耐火极限表示,耐火性能试验时间或耐火极限精确至0.01h。

检验报告中应明确描述耐火试验中板材的实际安装结构和安装方式。

7 检验规则

7.1 检验

7.1.1 隧道防火保护板的检验分为出厂检验和型式检验。

7.1.2出厂检验项目为外观质量、尺寸偏差、对角线之差、边缘平直度偏差、干态抗弯强度、吸水饱和状态抗弯强度、吸湿变形率、抗返卤性、吸水率。

7.1.3 型式检验项目为第5章规定的全部项目。有下列情形之一时,产品应进行型式检验:

a) 新产品投产前或老产品转厂时的试制定型鉴定;

b) 正式生产后,产品的配方、工艺、原材料有较大改变时;

c) 产品停产一年以上恢复生产时;

d) 出厂检验结果与上次型式检验有较大差异时;

e) 正常生产满三年时;

f) 国家质量监督部门提出型式检验要求时。

7.2 组批与抽样

7.2.1 板材抽样基数应不少于1000张,从中随机抽取15张为试样,5张一组,其中两组用于复检。

7.2.2 在出厂检验项目之中,对于一组试样的5张板材,均应检验其外观质量、尺寸偏差、边缘平直度、 对角线之差,并从中抽取1张板材,按6.3.1的要求截取制作试件,进行干态抗弯强度、吸水饱和状态抗弯强度、吸湿变形率检验。

7.3 判定规则

7.3.1 出厂检验判定

出厂检验项目全部符合本标准要求时,判出厂产品质量合格。

7.3.2 型式检验判定

型式检验项目全部符合本标准要求时,判该产品质量合格。

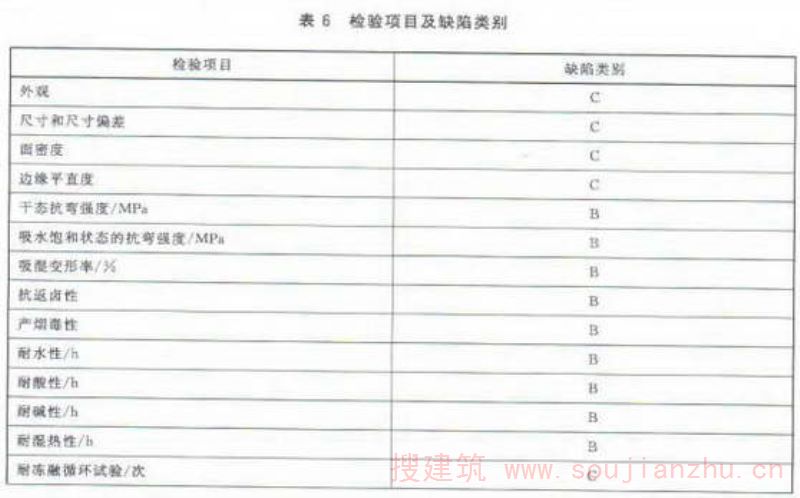

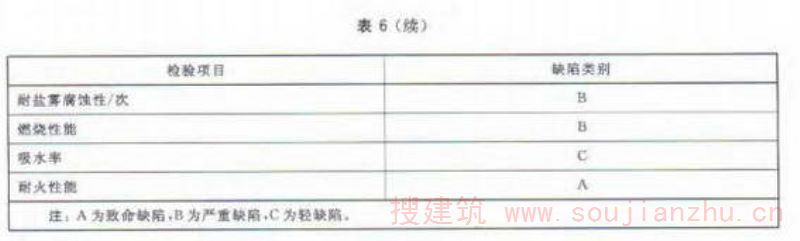

型式检验的缺陷类别见表6。当板材的耐火性能不合格时[即出现致命缺陷(A类)],则判定该产品质量不合格。如果板材的耐火性能合格,其他项目有严重缺陷(B类)和轻缺陷(C类〉,当B≤2,且B+C≤4时,可综合判定该产品质量合格,但结论中应注明缺陷性质和数量。

7.4 复检

7.4.1 被判定为批次不合格的产品,可以用同批的两组复检样品对不合格项进行复检,两组试样复检全部合格则判定该批为合格。

7.4.2 出厂检验项目之中,因外观质量、尺寸偏差不合格被判定为不合格的批次,允许对该批产品逐件检查,剔除不合格品后重新提交检验。

8 标志、包装、运输和贮存

8.1 产品标志应注明生产厂名称、地址、联系电话、产品名称、型号规格、执行标准代号、生产曰期、批号等。

8.2 产品包装应能防雨、防潮,并附有合格证和产品使用说明书,包装储运图示标志应符合GB/T 191的规定。

8.3 产品运输应防止雨淋,搬运时应避免损坏。

8.4 产品应平码堆放,存放在通风干燥处,避免雨淋。